對輥機質量 鑒定背景

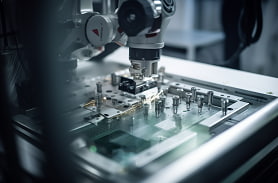

對輥機以雙輥擠壓破碎與粒度控制協同為核心原理,通過優化輥壓壓力、處理量及輥面耐磨層壽命,實現物料破碎粒度、系統穩定性與能耗經濟性的協同,廣泛應用于金屬礦、非金屬礦及建筑骨料的細碎作業。在鐵礦石細碎中,其用于入磨前物料的高效預粉碎;石英砂加工中,滿足低過粉碎率需求;智能化場景中,保障輥縫自適應調節與遠程監控。相較于傳統破碎設備,對輥機具有精準粒度控制、高鉻合金輥面及多級除塵等特性,是精細化破碎的核心裝備。

中科檢測是具有法院入冊的產品質量鑒定服務機構,可以提供對輥機質量鑒定服務,擁有專業鑒定團隊和先進的儀器設備,為對輥機質量鑒定提供公正、準確的鑒定結果。

對輥機質量 鑒定爭議焦點

隨著細碎工藝要求提升,相關質量糾紛案件顯著增加。司法爭議焦點集中于:

1、性能指標爭議:破碎粒度超標、單位能耗>協議值(如協議≤1.5kWh/t,實測≥2.2kWh/t);

2、材料缺陷:輥面高鉻合金層剝落(Cr含量<25%協議≥28%)、軸承座鑄件氣孔率>2%;

3、工藝問題:液壓系統壓力波動>±10%、輥縫調節延遲>0.5秒;

4、合同履約爭議:核心模塊(如進口液壓伺服系統、智能磨損監測模塊)與技術協議不符。

此類案件需通過破碎效率測試、材料成分分析及動態運行驗證,明確質量責任歸屬。

對輥機質量 鑒定方法

對輥機訴訟質量鑒定主要包括以下技術方法:

1、物理檢測方法

物理檢測方法主要是通過對砂磨機的外觀、尺寸、硬度等物理性能進行檢測,來判斷設備是否存在質量問題。例如,使用卡尺、千分尺等測量工具對零部件的尺寸進行測量;使用硬度計對零部件的硬度進行檢測。

2、化學分析方法

化學分析方法主要是對砂磨機的材料成分進行分析,以判斷材料是否符合要求。例如,使用光譜分析儀對金屬材料的成分進行分析,看是否含有雜質或者不符合規定的元素。

3、無損檢測方法

無損檢測方法是在不破壞設備的前提下,對設備內部的缺陷進行檢測。例如,使用超聲波探傷儀對設備的焊縫進行檢測,看是否存在裂紋等缺陷。

對輥機質量 鑒定案例

申請人某鐵礦廠與被申請人某設備商簽訂《鐵礦石對輥機采購合同》,約定破碎粒度≤3mm占比≥90%。投產后實測僅75%,廠商辯稱系礦石硬度波動導致。

鑒定分析結果:

質量分析專家組對“對輥機”的相關資料、合同技術協議、現場查勘案件材料等數據進行了討論和綜合技術分析,作出以下質量分析意見:

涉案對輥機的輥面Cr含量僅23%(協議≥28%),液壓系統壓力波動±15%(協議±5%);輥縫調節延遲0.8秒(協議≤0.5秒),導致粒度失控。

鑒定結論認定材料缺陷與控制系統缺陷是失效主因。

對輥機質量 鑒定報告內容

對輥機質量鑒定報告應包含:

1、鑒定目的(如生產事故歸因、性能驗證)及引用標準;

2、涉案設備型號、技術協議、運維記錄;

3、檢測方法及設備清單(如激光粒度儀、直讀光譜儀);

4、檢測數據與失效關聯性分析(如Cr含量對耐磨性的影響);

5、明確質量責任判定結論及技術依據;

6、鑒定人員簽名、礦山機械工程師資質證明及機構公章。

立即咨詢

立即咨詢 留言咨詢

留言咨詢